在本指南中,您将找到您需要了解的有关注塑成型的所有信息。掌握技术的基本原理并快速学习可操作的设计技巧,这将节省您的时间并降低成本。

第1部分基础知识

什么是注塑成型?它是如何工作的,它的用途是什么?

在本节中,我们将回答这些问题并向您展示注塑件的常见示例,以帮助您熟悉该技术的基本原理和应用。

什么是注塑成型?

注塑成型是一种用于批量生产具有良好公差的相同塑料零件的制造技术。在注塑成型中,聚合物颗粒首先熔化,然后在压力下注入模具中,液态塑料在模具中冷却并固化。注塑成型中使用的材料是热塑性聚合物,可以着色或填充其他添加剂。您周围的几乎所有塑料部件都是使用注塑成型制造的:从汽车部件到电子外壳,再到厨房用具。注塑成型之所以如此受欢迎,是因为在大批量生产时每单位成本极低。注塑成型提供了高重复性和良好的设计灵活性。注塑成型的主要限制通常归结为经济性,因为需要对模具进行高额初始投资。此外,从设计到生产的周转时间很慢(至少 4 周)。

注塑成型工艺

注塑成型如今广泛用于消费品和工程应用。您周围的几乎所有塑料制品都是使用注塑成型制造的。这是因为该技术可以以非常低的每件成本(通常为每件 1-5 美元)以非常高的产量(通常为 1,000 到 100,000 多个单位)生产相同的零件。

但与其他技术相比,注塑成型的启动成本相对较高,主要是需要定制模具。模具的成本可能在 3,000 美元到 100,000 美元以上,具体取决于其复杂性、材料(铝或钢)和精度(原型、试运行或全面生产模具)。

所有热塑性材料都可以注塑成型。某些类型的有机硅和其他热固性树脂也与注塑工艺兼容。注塑成型中最常用的材料有:

- 聚丙烯 (PP):约占全球产量的 38%

- ABS:约占全球产量的 27%

- 聚乙烯 (PE):约占全球产量的 15%

- 聚苯乙烯 (PS):约占全球产量的 8%

即使我们考虑所有其他可能的制造技术,仅这四种材料的注塑成型就占全球每年生产的所有塑料零件的40%以上!

注塑机:它们是如何工作的?

注塑机由 3 个主要部分组成:注塑单元、模具– 整个过程的核心 – 以及锁模/顶出单元。

在本节中,我们将检查每个系统的用途以及它们的基本操作机制如何影响注塑成型过程的最终结果。

注射单元的目的是熔化原料塑料并将其引导到模具中。它由料斗、机筒和往复螺杆组成。

以下是注塑成型工艺的工作原理:

- 首先将聚合物颗粒干燥并放入料斗中,在那里它们与着色颜料或其他增强添加剂混合。

- 颗粒被送入机筒,同时被加热、混合并通过可变螺距螺杆向模具移动。螺杆和机筒的几何形状经过优化,有助于将压力提高到正确的水平并熔化材料。

- 然后柱塞向前移动,熔化的塑料通过流道系统注入模具,填充整个型腔。随着材料冷却下来,它会重新凝固并形成模具的形状。

- 最后,模具打开,现在实心的零件被顶针推出。然后模具关闭并重复该过程。

整个过程可以非常快速地重复:周期大约需要30 到 90 秒,具体取决于零件的大小。

零件弹出后,将分配到传送带上或存放容器中。通常,注塑件可以立即使用,几乎不需要后处理。

制造模具

模具就像照片的底片:它的几何形状和表面纹理直接转移到注塑件上。

它通常占注塑成型启动成本的最大部分:对于简单的几何形状和相对较小的生产运行(1,000 到 10,000 件),典型模具的成本约为 2,000-5,000 美元,最高可达 100,000 美元适用于为全面生产(100,000 件或更多)而优化的模具。

这是由于设计和制造可以精确生产数千(或数十万)个零件的高质量模具所需的高水平专业知识。

模具通常是CNC加工的由铝或工具钢制成,然后按要求的标准完成。除了零件的负片外,它们还具有其他功能,例如有助于材料流入模具的流道系统,以及有助于和加速零件冷却的内部水冷通道。

3D 打印材料的最新进展使得能够以一小部分成本制造适用于小批量注塑成型(100 个零件或更少)的模具。由于传统模具制造的成本非常高,这种小批量在过去在经济上是不可行的。

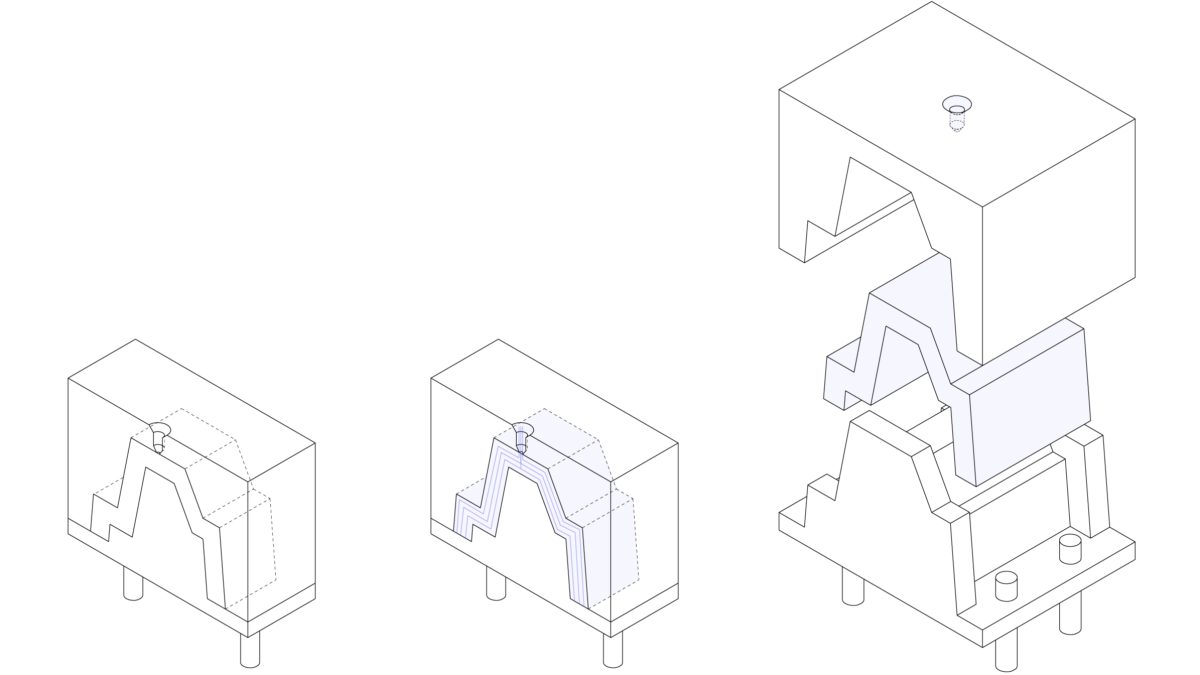

最简单的模具是直拉模具。它由两部分组成:腔体(正面)和芯体(背面)。

在大多数情况下,首选直拉模具,因为它们设计和制造简单,总成本相对较低。但是有一些设计限制:零件的每一侧必须有 2.D 几何形状并且没有悬垂(即下方不支持的区域)。

如果需要更复杂的几何形状,则需要可伸缩的侧向芯或其他插件。

侧向型芯是从顶部或底部进入模具的移动元件,用于制造带有悬垂部分的零件(例如,型腔或孔)。不过,应谨慎使用副作用,因为成本会迅速增加。有趣的事实:大约 50% 的典型注塑周期专门用于冷却和固化。最小化设计的厚度是加快这一步骤并降低成本的关键。

模具的2面:A面和B面

注塑件有两个侧面:A 面,面向型腔(模具的前半部分)和 B 面,面向型芯(模具的后半部分)。这两个方面通常用于不同的目的:

A面通常具有更好的视觉外观,通常被称为美容面。根据您的设计规范,A 侧的面将是光滑的或具有纹理。

B 面通常包含零件的隐藏(但非常重要)的结构元素(凸台、肋、卡扣等)。出于这个原因,它被称为功能方面。B 面通常会有较粗糙的光洁度,并且顶针上有明显的痕迹。

将材料注入模具:流道系统

流道系统是引导熔融塑料进入模具型腔的通道。它控制液体塑料注入型腔的流量和压力,并在弹出后将其移除(它会折断)。流道系统通常由 3 个主要部分组成:

- 浇口是所有熔化的塑料在进入模具时最初流经的主要通道。

- 流道将熔化的塑料沿着模具两半相交的面铺开,并将支线连接到浇口。可能有一个或多个流道,将材料导向一个或多个零件。流道系统在顶出后与零件断开。这是注塑成型中唯一的材料浪费,其中15-30%可以回收再利用。

- 浇口(是材料进入模具型腔的入口点。它的几何形状和位置很重要,因为它决定了塑料的流动。

-

不同的浇口类型适用于不同的应用。注塑成型中使用的浇口有 4 种类型:

- 边浇口在模具两半的分型线上注入材料,是最常见的浇口类型。流道系统必须稍后手动拆除,在注射点留下一个小缺陷。

- 隧道浇口在分型线下方注入材料。当零件从模具中弹出时,流道系统会折断,无需手动移除。这使得这种类型的门非常适合非常大的体积。

- 后浇口从型腔的背面注入材料,隐藏了因破坏其他浇口类型而留下的小缺陷。这些浇口用于需要出色视觉外观的零件。

- 热尖端直接连接到支线并从零件的顶部注入塑料。这种流道系统不会浪费任何材料,使其成为大规模生产的理想选择,但在注射点会看到一个凹坑。

遗迹

在流道系统与零件连接的点上,通常可以看到一个小的缺陷,称为痕迹。

如果出于审美目的不希望出现痕迹,那么也可以“隐藏”在零件的功

夹紧和顶出系统

注塑机的另一端是锁模系统。锁模系统有双重用途:在注射过程中保持模具的两个部分紧密闭合,并在打开后将部分推出模具。

零件弹出后,它会落到传送带或存储桶上,然后重新开始循环。

然而,模具不同运动部件的对齐从来都不是完美的。这会导致产生 2 个常见缺陷,这些缺陷几乎在每个注塑成型部件上都可见:

-

- 在模具两半相交的零件侧面可见的分型线。它们是由微小的错位和模具略微圆润的边缘引起的。

-在零件隐藏的 B 侧可见的喷射器(或见证)标记。它们的产生是因为顶针在模具表面上方略微突出或在模具表面下方缩进。

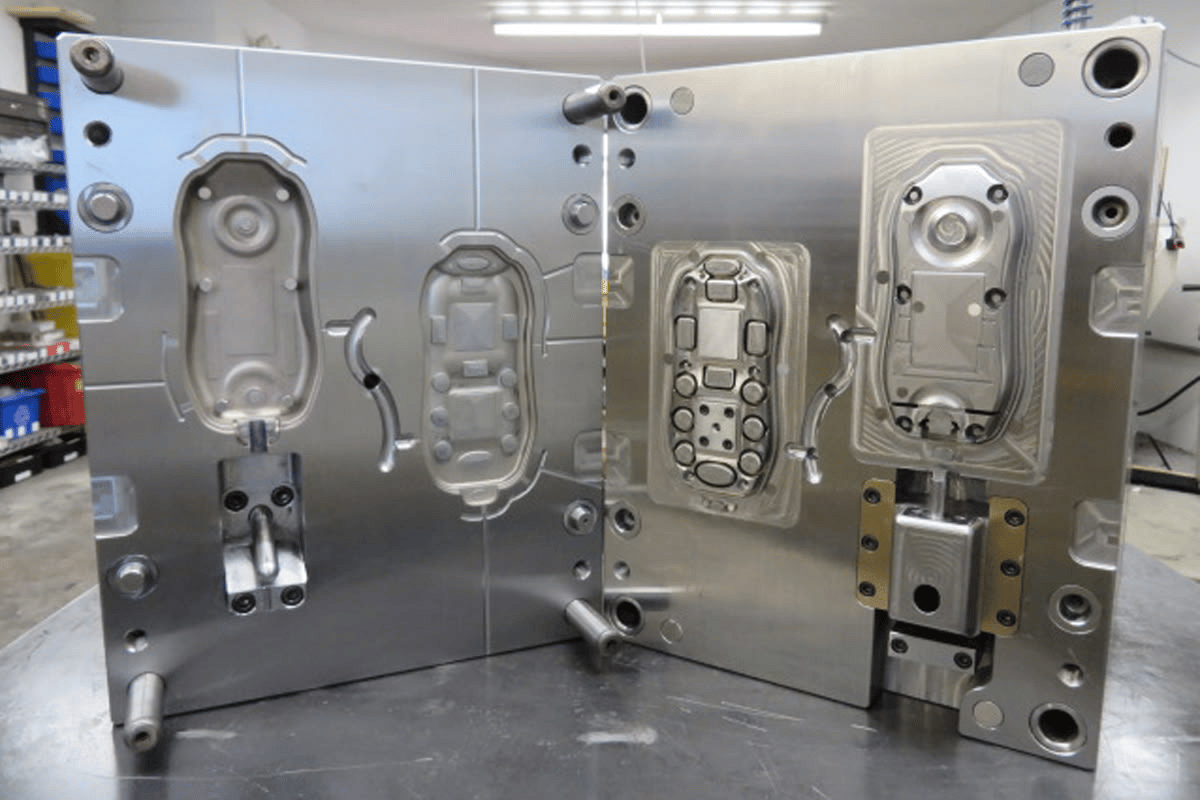

下图显示了用于制造遥控器外壳两侧的模具。快速测验:尝试在此模具上定位型芯(A 侧)、型腔(B 侧)、流道系统、顶针、侧动型芯和排气孔。

注塑成型的好处

塑料的大批量生产注塑成型是制造大量相同塑料零件的最具成本竞争力的技术。一旦创建了模具并设置了机器,就可以非常快速地以非常低的成本制造额外的零件。

注塑成型的建议最小生产量为 500 件。此时,规模经济开始发挥作用,相对较高的模具初始成本对单价的影响不那么显着。

材料范围广几乎所有热塑性材料(以及一些热固性塑料和有机硅)都可以注塑成型。这为设计提供了非常广泛的具有不同物理特性的可用材料。

用注塑成型生产的零件具有非常好的物理性能。它们的性能可以通过使用添加剂(例如,玻璃纤维)或通过将不同的颗粒(例如,PC/ABS 混合物)混合在一起来实现所需的强度、刚度或抗冲击性水平。

非常高的生产力典型的注塑成型周期持续 15 到 60 秒,具体取决于零件的尺寸和模具的复杂程度。相比之下,CNC 加工或 3D 打印可能需要几分钟到几小时才能产生相同的几何形状。此外,一个模具可以容纳多个零件,进一步提高了该制造工艺的生产能力。

这意味着每小时可以生产数百个(甚至数千个)相同的零件。

良好的重复性和公差注塑成型工艺具有高度可重复性,生产的部件基本相同。当然,随着时间的推移,模具会出现一些磨损,但典型的试运行铝模具将持续 5,000 到 10,000 个循环,而由工具钢制成的全面生产模具可以承受 100,000 多个循环。

通常,注塑成型将生产公差为 ± 0.500 mm (0.020”) 的零件。在某些情况下,更严格的公差低至 ± 0.125 mm (0.005”) 也是可行的。这种精度水平足以满足大多数应用的需要,并且可以与 CNC 加工和 3D 打印相媲美。

出色的视觉外观注塑成型的一个关键优势在于它可以生产几乎不需要额外精加工的成品。模具的表面可以抛光到非常高的程度,以创建像镜子一样的零件。或者可以对它们进行喷砂处理以形成纹理表面。SPI 标准规定了可以达到的精加工水平。

注塑成型的局限性

工具的高启动成本注塑成型的主要经济制约因素是模具的高成本。由于必须为每个几何形状制作定制模具,因此启动成本非常高。这些主要与模具的设计和制造有关,通常成本在 5,000 美元到 100,000 美元之间。出于这个原因,注塑成型仅适用于 500 台以上的生产在经济上可行。

设计变更成本高昂模具制造出来后,修改起来非常昂贵。设计更改通常需要从头开始创建新模具。因此,正确设计用于注塑成型的零件非常重要。

在第 2 部分中,我们列出了在设计注塑成型时要牢记的最重要的设计注意事项。在第 5 部分中,我们还将了解如何通过创建零件的物理原型来降低风险。

比其他技术更长的交货时间注塑成型的典型周转时间在 6-10 周之间。制造模具需要 4-6 周,另外还有 2-4 周用于生产和运输。如果需要更改设计(这很常见),则周转时间会相应增加。

相比之下,桌面 3D 打印机制造的零件可以在一夜之间交付,而工业 3D 打印系统的交货时间通常为 3-5 天。CNC 加工零件通常在 10 天内或最快 5 天内交付。

4008-118-928

4008-118-928