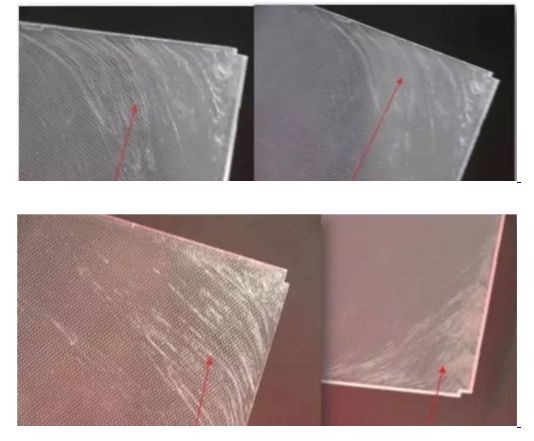

由于塑料熔体在流动过程中受到螺杆、喷嘴、流道及浇口的摩擦剪切力作用,会造成局部粘度的差异,同时又会破坏玻纤表面的界面层,熔体粘度愈小,界面层受损愈严重,玻纤与树脂之间的粘结力也愈小,当粘结力小到一定程度时,玻纤便会摆脱树脂基体的束缚,逐渐向表面积累而外露

在塑料熔体流动过程中,由于玻纤与树脂的流动性有差异,而且质量密度也不同,使两者具有分离的趋势,玻纤浮向表面,树脂沉向内里,于是形成了玻纤外露的现象。

(3)喷泉效应

尼龙熔体注入型模时,会形成“喷泉”效应,即玻纤会由内部向外表流动,与型腔表面接触,由于模具型面温度较低,质量轻冷凝快的玻纤被瞬间冻结,若不能及时被熔体充分包围,就会外露而形成“浮纤”。

因此,“浮纤”现象的形成,不仅与塑料材料组成和特性有关,而且与成型加工过程有关,有着较大的复杂性和不确定性。

玻纤增强尼龙出现“浮纤”的解决方案

在实际生产中,有各种用于改善“浮纤”现象的措施。

(1)改善玻纤与尼龙的相容性

在成型材料中加入相容性、分散剂和润滑剂等添加剂,包括硅烷偶联剂、马来酸酐接枝相容剂、脂肪酸类润滑剂及一些国产或进口的防玻纤外露剂等,通过这些添加剂来改进玻纤与树脂间的相容性,提高分散相的均匀性,增加界面粘结强度,减少玻纤与树脂的分离,从而改善玻纤外露现象。如研究表明,在基体中添加相容剂,改性后材料玻纤在基体中相容性较未添加材料明显提高。

(2)改善成型工艺条件

在增加速度之后,玻纤和塑料虽然存在流速不同,但相对于高速射胶而言,这个相对速度差的比例就小了。

b.升高模具温度

这个作用是最大的,增高模具温度,就是为了减少玻纤和模具接触阻力,让玻纤和塑料的速度差尽量变小。并且让塑料流动时的中间熔融层尽量厚,让两边的表皮层尽量薄,这样就好像光滑的河岸无法留住树枝一样的道理。RHCM就是利用这个原理来做到外观无浮纤的。

c.降低螺杆计量段的温度,减少溶胶量

这是让塑料和玻纤分离的可能性尽量降低,一般来讲对于浮纤影响最小,在实际操作中效果不大。但是,这个可以很好的解决烧焦。这是因为增加玻纤后,所以很容易堵住排气通道,所以在最后很难排气,并且玻纤在高压高氧气体环境中是很容易燃烧的。

(3)模具方面

将产品外观面刻意做成亚光面或蚀纹面,减少玻纤外露的视觉反应。

全国客服电话 400-8118-928

全国客服电话 400-8118-928